提升廠內物流投資回報率 tbl華清科盛以物聯網技術賦能物流全要素網絡化

在制造業競爭日益激烈、成本壓力持續攀升的今天,廠內物流作為連接生產各環節的“動脈”,其效率與成本直接影響到企業的整體運營效益與市場競爭力。傳統的廠內物流管理往往依賴于人工調度、經驗判斷和孤立的數據系統,導致資源利用率低、響應遲緩、隱性成本高企,投資回報率(ROI)難以達到理想水平。如何打破這一瓶頸,實現物流資源的精細化、智能化管理,已成為眾多制造企業亟待解決的核心課題。

在此背景下,tbl華清科盛憑借其深厚的行業洞察與技術創新能力,提出并實踐了一套以物聯網(IoT)科技為核心的解決方案,旨在對廠內物流資源進行“全要素、網絡化”的深度賦能,從而顯著提升物流系統的投資回報率。

一、 直面痛點:傳統廠內物流的回報率挑戰

廠內物流的投資回報率低下,通常源于幾個關鍵問題:

- 資源“黑箱”狀態:車輛、托盤、貨架、人員等物流要素的狀態、位置、利用率缺乏實時、透明的數據支撐,如同處于“黑箱”之中,難以進行優化調度。

- 信息孤島與協同滯后:倉儲、生產線、裝卸點等環節的信息系統互不聯通,數據無法實時共享,導致作業計劃與執行脫節,等待與閑置時間拉長。

- 依賴人工與經驗:調度、盤點、路徑規劃高度依賴人工,不僅效率低下,且容易出錯,無法應對復雜多變的動態生產需求。

- 隱性成本高昂:資產閑置、尋找工具或物料的時間損耗、無效搬運、庫存積壓等隱性成本不斷侵蝕利潤,卻難以被準確衡量和管控。

這些痛點使得物流投資往往陷入“投入大、見效慢、優化難”的困境。

二、 破局之道:物聯網賦能物流資源全要素網絡化

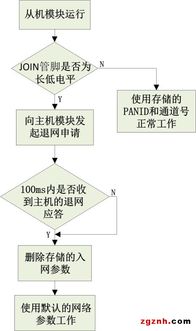

tbl華清科盛的解決方案核心在于,利用先進的物聯網技術,將廠內每一個物流要素(人、車、物、場、設備)轉化為網絡的智能節點,并通過統一的數字平臺進行連接、感知、分析與優化。

- 全要素數字化感知:

- 通過為叉車、AGV、托盤、周轉箱、工具等加裝智能傳感器、RFID、UWB高精度定位標簽等IoT終端,實時采集其身份、位置、狀態(如空載/滿載、運行/靜止、電量)、利用率等數據。

- 人員通過佩戴智能工牌或終端,集成任務指令與移動軌跡。

- 倉儲貨位、裝卸月臺、生產線邊庫等“場”地也實現數字化映射,實時反映其占用與空閑狀態。

- 構建實時物流物聯網:

- 所有采集的數據通過廠區部署的物聯網網絡(如LoRa、5G、Wi-Fi等)實時傳輸至云端或本地數據平臺。

- 這形成了一個覆蓋全域、全要素的實時動態數據網絡,徹底打破了信息孤島,使物流系統從“盲管”變為“可視、可知”。

- 數據智能分析與優化:

- 平臺利用大數據分析、人工智能算法,對海量實時數據進行處理。

- 可實現功能包括:動態任務分配與路徑規劃(減少空駛與等待)、資產利用率分析與預測性維護、庫存精準定位與可視化、作業瓶頸智能診斷、KPI實時監控與預警等。

- 閉環協同與自主執行:

- 優化指令可實時下發至智能叉車、AGV或人員的終端,指導其執行最優任務。

- 系統實現倉儲管理系統(WMS)、制造執行系統(MES)、訂單系統等的深度集成,推動生產與物流的協同聯動,快速響應生產變化。

三、 投資回報率(ROI)的顯著提升路徑

通過上述物聯網技術的深度賦能,tbl華清科盛的方案從多維度直接助推廠內物流投資回報率的提升:

- 資產利用率最大化:實時監控所有物流資產狀態,通過智能調度減少閑置,提升叉車、托盤等關鍵資產的周轉率和使用壽命,延緩或減少新增資產投資。

- 運營效率飛躍:減少人工尋找、等待、無效搬運的時間,優化路徑和任務序列,顯著提升訂單履行速度、裝卸效率和整體吞吐量。

- 人力成本優化:降低對高強度人工調度和熟練操作工的依賴,將人力轉向更高價值的監督與異常處理崗位,實現人效提升。

- 隱性成本顯性化與削減:精準定位并量化各類時間損耗、庫存積壓和效率瓶頸,為持續改善提供數據依據,直接降低成本。

- 決策支持與投資精準化:基于歷史數據與趨勢分析,為未來的物流擴容、技術改造、設備采購提供科學決策支持,避免盲目投資。

- 增強敏捷性與韌性:使物流系統能夠快速適應生產計劃變更、訂單波動等不確定性,減少中斷損失,提升客戶滿意度。

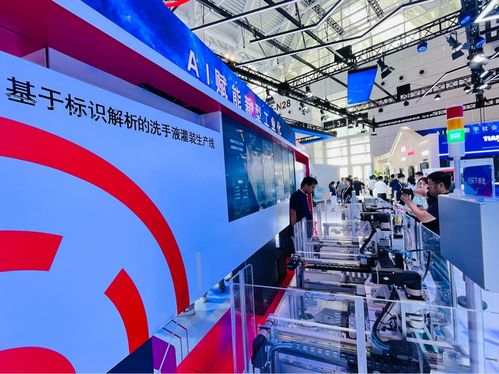

四、 實踐與展望

tbl華清科盛已成功將這套物聯網賦能方案應用于多個行業的領先制造企業。實踐表明,通過實現物流全要素的網絡化、智能化,企業能夠在較短時間內(通常12-18個月)看到物流效率的顯著提升和運營成本的明顯下降,從而獲得可觀的投資回報。這不僅是一次技術升級,更是對廠內物流管理模式的重塑。

隨著物聯網、5G、邊緣計算和人工智能技術的進一步融合,廠內物流將向更加自主決策、自適應優化的“智慧物流”階段演進。tbl華清科盛將繼續深耕,以科技之力,助力更多制造企業挖掘物流這座“金山”的無限潛力,讓每一份物流投資都創造清晰、可持續的價值回報,最終增強企業在數字化時代的核心競爭優勢。

如若轉載,請注明出處:http://www.mtinternational.cn/product/71.html

更新時間:2026-01-09 11:31:43